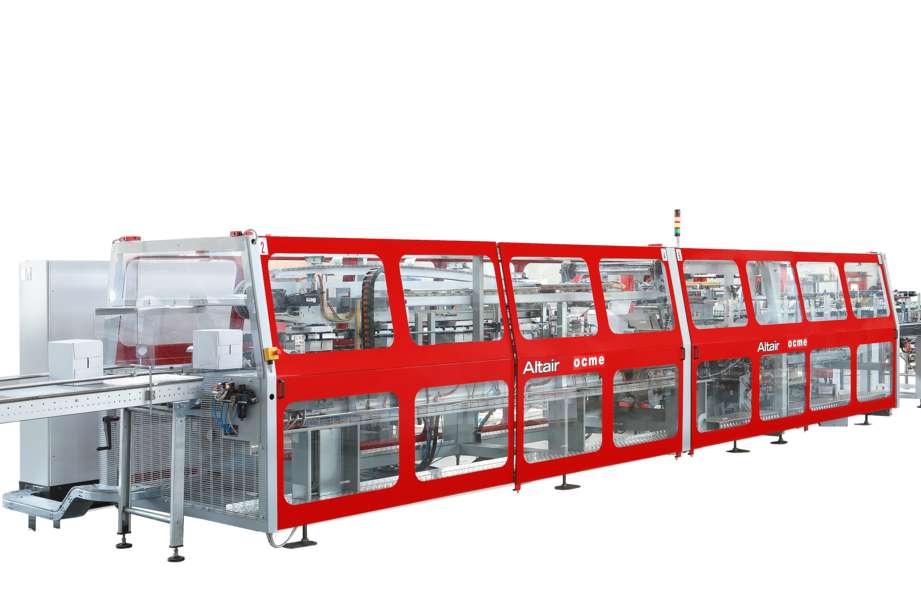

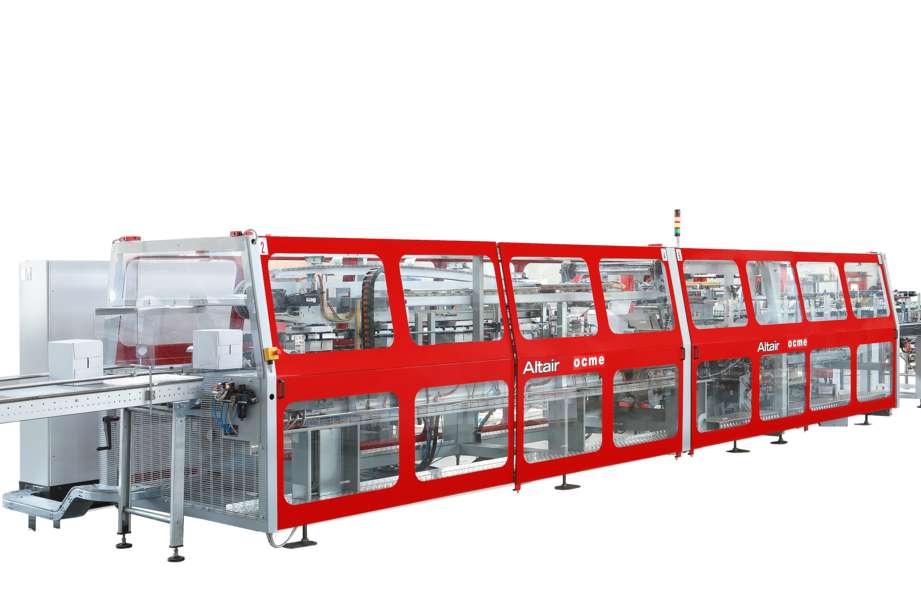

Altair HT Encaixotadora

A alta velocidade, a alta eficiência e o magazine de alta capacidade são combinados para produzir uma caixa de papelão compacta e apertada. O primeiro modelo de máquina embaladora da OCME data de 1964; desde então, a OCME iniciou um processo de estudo, desenvolvimento e melhoria contínua.

close

product benefits

Caixa de papelão muito compacta

Redução do consumo de cola

Componentes de alto nível que atendem aos mais altos padrões de segurança

Possibilidade de processar vários tipos de recipientes

Excelente acessibilidade para operadores e pessoal de manutenção

Fácil de usar

Secundária embalagem

Bandeja

Abertura assistida

Aba externa

Caixa aberta

Caixa de papelão

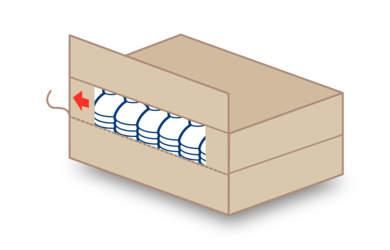

Abertura por fita destacável

Abertura por cima

Aba interna

visão geral

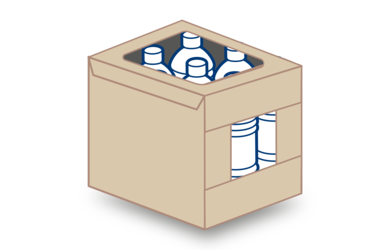

O sistema de encaixotamento é uma encaixotadora que envolve uma folha de papelão plana ao redor dos produtos e solda a embalagem com cola quente.

Graças a este sistema, uma única máquina pode atingir uma velocidade de produção de 100 caixas de papelão por minuto, a máquina encaixotadora mais rápida do mundo.

As encaixotadoras da OCME são capazes de embalar muitos tipos de recipientes (plástico, vidro, redondos, quadrados, ovais, triangulares, etc.) e se concentram em instalações de alta eficiência e alta produtividade destinadas a vários setores de produtos, como óleo comestível, óleo lubrificante e bebidas.

Os projetistas têm dado atenção especial ao processamento dos recipientes para evitar quebras ou danos e garantir o mais alto nível de qualidade do produto processado.

Graças à sua flexibilidade, a Altair oferece a possibilidade de criar embalagens inovadoras e diversificadas.

A Altair é capaz de embalar caixas de papelão de abertura fácil, bandejas e muitos outros tipos especiais e funcionais de embalagens. Além disso, a Altair pode processar uma ampla variedade de caixas de papelão, desde as típicas placas de papelão corrugado até placas muito finas de papel kraft.

Além disso, toda a linha de encaixotadoras da OCME oferece a possibilidade de processar bandejas.

Todos os modelos são projetados para inserir divisórias - tradicionais ou pré-formadas - como opção.

opção & ficha de dados

Cygnus - alimentação automática de folhas de papelão

A capacidade do magazine de folhas de papelão pode ser alimentada com um sistema robótico de coleta de folhas de papelão, que movimenta a folha de papelão diretamente do palete para o magazine.

O palete com folhas de papelão só precisa ser posicionado no transportador pelo motorista da empilhadeira, que remove a tira de embalamento,

e, depois disso, a máquina funciona de forma completamente automática por um longo tempo. O operador fica assim livre da necessidade de levantar manualmente pilhas de folhas de papelão.

Partições

Em algumas circunstâncias, é necessário proporcionar maior proteção ao produto dentro da caixa.

Para isso, são utilizadas divisórias de papelão que são inseridas durante o ciclo de operação da máquina.

A Altair é capaz de integrar duas tecnologias diferentes dependendo da proteção necessária: pode inserir divisórias tradicionais ou divisórias pré-formadas.

• O primeiro tipo, normalmente fabricado em papelão ondulado, oferece maior resistência contra impactos e, portanto, é recomendado para produtos que têm de ser transportados por longas distâncias. As divisórias tradicionais são inseridas a partir de vários magazines de alimentação, que estão devidamente colocados ao longo da linha de embalamento.

• As divisórias pré-formadas utilizam papelão prensado sólido, pré-montado e de baixo custo, que protege os recipientes e também suas etiquetas contra a abrasão. O sistema de inserção pré-formado consiste de um magazine lateral, facilmente acessível para o reabastecimento, e de um robô S.C.A.R.A. que pega a divisória do magazine, abre-a e depois a coloca entre os recipientes à medida que eles percorrem a linha.

unidade de seleção eletrônica

A OCME desenvolveu uma solução chamada "seleção eletrônica" que nos permite selecionar sem nenhum contato os produtos que chegam para não danificar de forma alguma a superfície externa ou, pior ainda, a etiqueta, que é totalmente desprovida de pinos tradicionais: através da motorização independente de cada fileira de produtos que chegam, é possível canalizar e dosar - de acordo com o formato que está sendo processado - os recipientes sem pressão de contato.

Com esse sistema, a troca de formato também se torna mais simples, pois não há necessidade de mudar fisicamente as tradicionais barras de pinos.

brochure

estudos de caso

Lucas Oil um cliente de prestígio na indústria de óleo lubrificante dos Estados Unidos.

A OCME conquista um novo cliente de prestígio na indústria de óleo lubrificante nos Estados Unidos. Com sede em Corona, Califórnia, a Lucas Oil instalou as soluções de envase e embalagem secundária da empresa italiana para sua linha de lubrificantes e aditivos para aplicações automotivas.

Tecnologias para Incobrasa e USAID a serviço de projetos humanitários

As soluções da OCME contribuíram para a embalagem de materiais e suprimentos que a USAID destinou ao projeto do PMA das Nações Unidas, que recebeu o Prêmio Nobel da Paz em 2020.

Solução completa “chave na mão” para Iconic Lubrificantes

A necessidade de modernizar as plantas e aumentar sua funcionalidade e produtividade levou a Iconic Lubrificantes a buscar um parceiro único e confiável que pudesse garantir o cumprimento dos objetivos traçados. A OCME foi a resposta certa.

A CEPSA, A OCME E A ROBOPAC JUNTOS PARA UM FINAL DE LINHA EFICIENTE DE UMA PERSPECTIVA PRODUTIVA E SUSTENTÁVEL

A Cepsa é uma empresa multinacional de energia comprometida com a mobilidade e a energia sustentável, com experiência técnica consolidada após mais de 90 anos de atividade. A empresa também possui um negócio de produtos químicos líder mundial, com operações cada vez mais sustentáveis.