a Coca-Cola Femsa no Uruguai embarcou num projeto excecional de renovação do seu centro de distribuição com o objetivo de otimizar as operações logísticas e gerir com precisão o fluxo de mercadorias.

Em colaboração com a OCME, a empresa implementou com sucesso um avançado sistema automatizado baseado em veículos guiados por laser Auriga 30 CT, para gerir o fluxo de garrafas vazias e produtos acabados, demonstrando grande competência e espírito de colaboração.

A solução automatizada

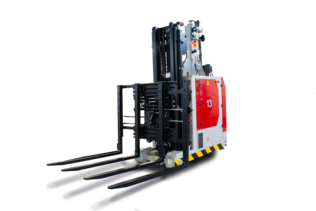

A implementação deu origem a um armazém totalmente automatizado com uma área de 8.300 m². Este espaço é gerido por 8 carros Auriga 30CT, equipados com um montante capaz de trabalhar em diferentes tipos de estantes, incluindo o TWIN LOAD, que permite movimentar uma ou duas cargas ao mesmo tempo. As mercadorias também são colocadas no Gravity rack para otimizar a eficiência do espaço.

A movimentação de toda a mercadoria é garantida pelos carros contrabalançados Auriga 30CT, dotados de mastro altamente flexível, com capacidade de extensão até 7 metros e elevação de cargas até 3.000 kg. Esses veículos guiados por laser são alimentados por baterias de lítio e oferecem a conveniência da recarga automática, conhecido como "re-charging by opportunity".

A conectividade também está no centro das soluções logísticas dedicadas da OCME: o Sistema Integrado de Gestão de Armazéns (WMS - Warehouse Management System) utiliza, de facto, algoritmos sofisticados concebidos para otimizar a eficiência operacional e gerir melhor o espaço disponível. Através de uma série de parâmetros variáveis, o sistema orienta os veículos automatizados em missões específicas, determinando a carga a ser carregada ou descarregada. Esse processo de tomada de decisão garante uma gestão logística tranquila e focada, melhorando ainda mais a velocidade e a eficiência das operações.

Processo de operação

O processo começa quando os produtos chegam de armazéns externos ou de linhas de produção. O Sistema OCME 4.0 está conectado com todas as linhas de produção, transportes de intercâmbio, leitores de código de barras, controles de medidores e sistema ERP do cliente.

Essa interligação permite que o sistema reconheça o produto, seu formato e inicie o melhor processo de manuseio.

Um aspeto importante é a grande área de picking onde o sistema OCME 4.0 reúne quase toda a mercadoria.

Esse espaço de coleta oferece flexibilidade para manusear diversos tipos de produtos, não apenas a famosa bebida Coca-Cola. Na verdade, o sistema vai além da gestão do processo de engarrafamento, abrangendo um processo de logística reversa que envolve também produtos acabados de outras fábricas.

Resultados e impacto

A implantação do centro de distribuição da Coca-Cola Femsa no Uruguai gerou excelentes resultados. Vejamos em detalhe:

- Eficiência operativa: o sistema LGV gere todos os movimentos, melhorando significativamente a produtividade e, portanto, o tempo de colocação no mercado;

- Precisão e reconhecimento: o avançado sistema de reconhecimento permite o manuseio preciso da mercadoria, melhorando a gestão e eliminando erros;

- Versatilidade: os carros Auriga, com os seus garfos flexíveis e capacidade de elevação, permitem a gestão de uma vasta gama de produtos e são recarregados automaticamente sem intervenção dos operadores, resultando numa considerável poupança de tempo e energia.

O centro de engarrafamento e distribuição da Coca-Cola Femsa no Uruguai, com o sistema LGV desenvolvido pela OCME, é um exemplo brilhante de como a inovação tecnológica pode transformar as operações logísticas e como as empresas podem enfrentar com sucesso os desafios do setor de bebidas, adotando os meios certos e sistemas de última geração.

Esta implementação permitiu à Coca-Cola Femsa otimizar a eficiência, melhorar a precisão e garantir o bom manuseio das mercadorias, permitindo uma distribuição mais rápida e precisa. A equipa da OCME demonstrou então um empenho excecional na adaptação às circunstâncias extraordinárias da pandemia e em garantir que o projeto fosse concluído com sucesso.