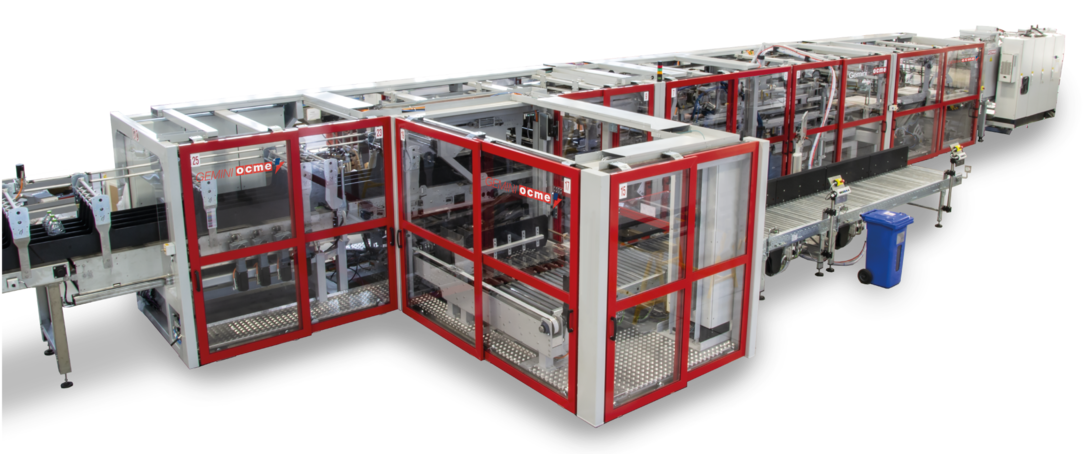

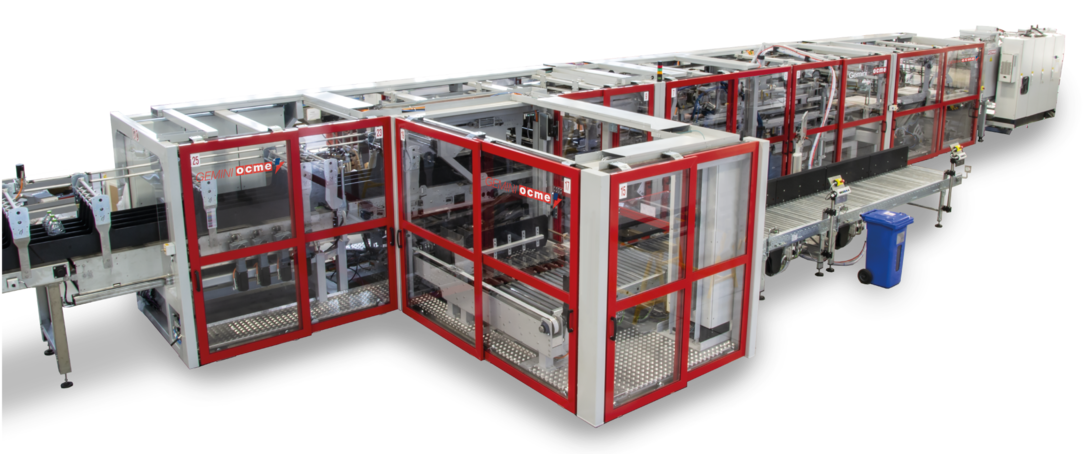

Gemini HT Máquina combinada: encajadora wrap-around y retractiladora.

Todas las ventajas de las encajadoras y retractiladoras concentradas en una solución única para la producción de paquetes de alta calidad. Gemini HT es la máquina combinada de OCME diseñada para procesar tanto cajas wrap-around como bandejas, con o sin film.

close

beneficios de los productos

Excelente accesibilidad para los operarios y el personal de mantenimiento

Posibilidad de procesar varios tipos de envases

PET bottles, Glass bottles, HDPE containers etc

Componentes de alto nivel que cumplen con los más altos estándares de seguridad

Menor consumo de cola

Caja muy compacta

Producto procesado

Film with tray

Only film

Cartons

resumen

Gemini HT combina todas las ventajas de las encajadoras wrap-around Altair y las empaquetadoras retractiladoras Vega. Estamos especializados en instalaciones de alta eficiencia y productividad, destinadas a diversos sectores de productos, como el aceite comestible, aceites lubricantes y las bebidas.

Los modelos Gemini se dividen en 3 categorías: Gemini X para una velocidad de hasta 30 paquetes/minuto, Gemini HT para una velocidad media de 40, 50 y 60 paquetes/minuto, la serie Gemini Advance para velocidades de hasta 70 y 80 paquetes/minuto, Gemini HT para la velocidad de hasta 100 paquetes/minuto

Las máquinas pueden procesar cajas de cartón con un espesor de 1,5 a 5 mm.

Opcionales y Ficha Técnica

Cygnus - Alimentación automática de planchas

La capacidad del almacén de planchas puede alimentarse con un sistema robótico de recolección de planchas que las traslada al almacén directamente desde el palé.

El palé con planchas solo tiene que ser colocado en el transportador por el conductor de la carretilla elevadora que retira la tira

de embalaje, tras lo cual la máquina funciona de forma completamente automática durante mucho tiempo. Por lo tanto, el operador se libera de la necesidad de elevar las pilas de planchas manualmente.

unidad de selección electrónica

OCME ha desarrollado una solución llamada "selección electrónica" que nos permite seleccionar los productos entrantes sin ningún contacto para no dañar la superficie externa ni, lo que es peor, la etiqueta, totalmente desprovista de las guías o topes de giro tradicionales: motorizando independientemente cada fila de productos entrantes, es posible canalizar y dosificar ─según el formato que se procesa─ los envases sin presión de contacto.

Con este sistema, el cambio de formato también resulta más sencillo, ya que no es necesario ajustar físicamente las guías tradicionales.

Divisores

En algunas circunstancias es necesario ofrecer más protección al producto dentro de la caja.

Para ello se utilizan divisores de cartón y se insertan durante el ciclo de funcionamiento de la máquina.

Altair es capaz de integrar dos tecnologías diferentes dependiendo de la protección requerida: puede insertar divisores tradicionales o preformados.

• El primer tipo, normalmente fabricado en cartón corrugado, ofrece una mayor resistencia contra los impactos y por lo tanto se recomienda para los productos que tienen que ser transportados en largas distancias. Los divisores tradicionales se insertan de varios almacenes de alimentación que se colocan adecuadamente a lo largo de la línea de empaquetado.

• Los divisores preformados utilizan cartón prensado sólido, premontado y de bajo coste, que protege los envases y también sus etiquetas de la abrasión. El sistema de inserción preformado consta de un almacén lateral, fácilmente accesible para volver a llenar y un robot S.C.A.R.A. que recoge el divisor del almacén, lo abre y lo coloca entre los envases a medida que se desplazan por la línea.

Aplicador integrado de asas

Con el aplicador integrado de asas OCME situado antes del módulo de retractilado, el cliente tiene dos máquinas en una.

La máquina funciona con una pista simple, doble o triple, con cambio de formato rápido y alta eficiencia en la aplicación de la cinta adhesiva en el film.

Kit de ahorro de energía

El kit consta de una serie de cortinas motorizadas en la entrada y salida del túnel que se cierran cuando la empaquetadora envolvedora retráctil no recibe ningún producto de la línea. El calor se conserva dentro del túnel cerrando la entrada y la salida del horno, desacelerando el transportador y los ventiladores de refrigeración

y reduciendo la corriente de los elementos de calefacción para reducir al mínimo las dispersiones y el consumo de energía.

DISPOSITIVO DE EMPALME de bobina automático

Esta característica opcional reduce el tiempo de inactividad, especialmente en sistemas altamente automatizados en los que el operador es responsable de supervisar varias máquinas. Cuando se inserta una nueva bobina, el borde inicial del film solo necesita colocarse en su posición y la máquina empalma automáticamente el film acabado y reinicia con el nuevo, sin la intervención de un operador.

Cargador de bobinas externo

Para facilitar la carga de las bobinas de film retráctil, la máquina puede equiparse con un cargador externo que garantiza un alto nivel de ergonomía. El cargador se completa con una unidad de empalme automático.

Túnel de retractilado de gas

Los túneles de retractilado pueden ser equipados con quemadores, compatibles con gas natural y GLP, en lugar de los calentadores eléctricos tradicionales para calentar el aire. Esta configuración utiliza quemadores porosos de última generación capaces de quemar el combustible sin la presencia real de una llama. De esta manera, el proceso de combustión está extremadamente controlado y es posible evitar la emisión de productos no quemados o parciales dañinos para los seres humanos en el entorno de trabajo.

Cambio de formato

Para hacer el cambio de formato fácil, rápido y repetible, Vega HT tiene varias personalizaciones que permiten ajustes simples sin herramientas.

La repetibilidad de cada ajuste está garantizada por contadores y tablas numéricas que corresponden a valores específicos para cada tamaño.

Los ajustes son totalmente automatizados en la versión motorizada y la intervención del operador solo es necesaria para iniciar el procedimiento y para un número mínimo de operaciones.

Un procedimiento guiado paso a paso, con fotografías, puede cargarse en el panel del operador para ayudar al operador durante el cambio de tamaño. De este modo, el cambio de formato se hace fácil incluso para operadores sin una formación específica, que sólo tienen que llevar a cabo todos los pasos en el orden correcto.

En el modelo con el dispositivo PDA, los puntos de ajuste de la máquina se identifican mediante códigos de barras. Un lector PDA escanea el código que reproduce la descripción del ajuste a realizar y el valor correspondiente.