L'ENROULEUR DE FILM HAUT DE GAMME ÉVITE LES ARRÊTS DE PRODUCTION: AVEC JUSQU'À 136 PALETTES PAR HEURE ET UNE FAIBLE CONSOMMATION D'ÉNERGIE, LE REMPLISSAGE RÉGULIER DES BOISSONS EST ASSURÉ

Avec un débit quotidien d'environ 5 millions de bouteilles, les convoyeurs de l'usine d'embouteillage Vitaqua GmbH à Breuna près de Kassel, en Allemagne, ne sont presque jamais à l'arrêt. L'entreprise, qui appartient à Brandenburger Urstromquelle GmbH & Co KG, a besoin à cet effet de machines d'emballage performantes, qui emballent sans interruption les boissons empilées dans des plateaux et sur des palettes avec un film, les rendant ainsi prêtes pour le transport. Robopac Allemagne possède une longue expérience dans ce domaine. La banderoleuse haute performance Genesis Thunder, spécialement conçue pour l'industrie des boissons, atteint un débit moyen de 120 palettes par heure grâce à des pièces rotatives à poids réduit et à un système d'anneaux équilibrés. En même temps, la machine offre un grand confort d'utilisation grâce à une documentation technique consultable à tout moment sur l'écran de l'appareil, ainsi qu'une navigation dans le menu particulièrement claire. Le démontage de l'ancien système et l'installation du nouveau ont été réalisés avec succès en une semaine en juillet 2020. Depuis lors, la machine d'emballage fonctionne presque sans interruption et consomme jusqu'à 40 % d'énergie en moins que le modèle précédent.

"Parmi nos clients, nous comptons surtout les grands discounters, qui passent souvent de grosses commandes à court terme, ce qui signifie que nous sommes toujours soumis à une forte pression de production pour pouvoir fournir les quantités requises", explique Michael Mutschmann, responsable de l'ingénierie électrique chez Vitaqua GmbH à Breuna, en Hesse. "Il est donc essentiel que non seulement chaque machine fonctionne parfaitement pendant le remplissage des boissons sans aucune interruption, mais aussi pendant le processus ultérieur de palettisation et d'emballage". Dans l'usine d'embouteillage de Vitaqua, l'eau minérale et les boissons gazeuses sont remplies dans des bouteilles d'un volume de 0,5 à 1,5 litre, qui sont ensuite regroupées en packs de six et en barquettes, chargées sur des palettes et emballées dans un film. Le débit de l'ensemble des sept lignes d'embouteillage atteint une valeur quotidienne de plus de 5 millions de bouteilles, de sorte que toute interruption, aussi minime soit-elle, entraîne une perte logistique et donc financière considérable si ce quota ne peut être atteint. "Dans les activités quotidiennes, il est important que les stations d'emballage suivent la vitesse des lignes de remplissage", rapporte Mutschmann. "Même des perturbations mineures nous obligent à réduire le débit, voire à interrompre le remplissage pendant un certain temps". Pour éviter cela, on utilise des systèmes d'emballage très performants, comme le Genesis Thunder de Robopac.

GENESIS THUNDER SPÉCIALEMENT DÉVELOPPÉ POUR L'INDUSTRIE DES BOISSONS

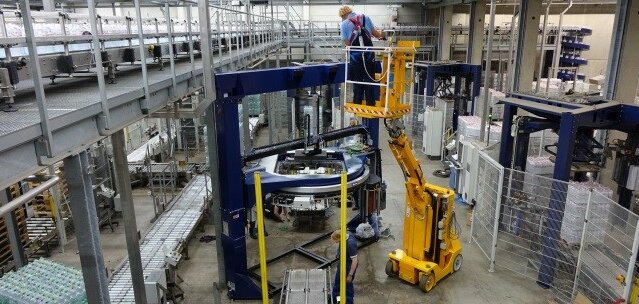

"Un facteur clé pour nous dans la sélection d'une banderoleuse de film entièrement automatique appropriée était la capacité de débit requise, qui est en moyenne d'environ 120 palettes par heure", explique Andreas Wittig, chef de projet des ventes chez Robopac Allemagne. "En même temps, nous voulions un modèle plus économique en termes d'énergie et d'utilisation de film, et également facile à utiliser et à surveiller". Par conséquent, les personnes impliquées chez Vitaqua et Robopac ont opté pour l'enrouleur de film haut de gamme Genesis Thunder, qui a été spécialement développé pour l'industrie des boissons et qui est donc particulièrement efficace en termes de performance lors de l'emballage de récipients de boissons en si grand nombre. L'installation de la nouvelle machine a eu lieu pendant le fonctionnement en cours, ce qui a nécessité la déconstruction partielle du convoyeur aérien existant et a pris environ une semaine.

La construction de la Genesis Thunder se compose de deux solides colonnes en acier, reliées en haut et supportant l'anneau en aluminium avec le guide-film rotatif via une entretoise transversale, sur lequel l'emballage est finalement emballé. Au cours du développement, il a fallu veiller à ce que le mouvement vertical soit parallèle au mouvement circulaire horizontal du guide le long de l'anneau, qui est accéléré au maximum et en même temps harmonisé par un système de contrepoids. "En conséquence, il est désormais possible d'atteindre un débit de pointe de 136 palettes par heure sur cette ligne de remplissage sans risquer des imprécisions lors du déroulement du film et donc des paquets mal emballés", explique Wittig. "Dans le même temps, les composants de haute qualité avec un minimum de contacts coulissants permettent de réduire les opérations de maintenance, ce qui augmente considérablement la disponibilité de la ligne et garantit un rendement élevé".

ÉCONOMIES D'ÉNERGIE - JUSQU'À 40 POUR CENT

Un autre avantage du système à bague équilibrée en conception monobloc est la réduction de la consommation d'énergie, qui est jusqu'à 40 pour cent inférieure à celle du modèle précédent. "Grâce à une unité de pré-étirage servocommandée sans bague collectrice, la puissance est transmise par une courroie", explique Wittig. "Cela entraîne une réduction significative du poids des pièces rotatives et donc aussi une réduction des couples et des moments d'arrêt. L'énergie peut être économisée ici, car les pièces mobiles doivent être freinées moins fortement". Dans le même temps, la technologie CUBE brevetée de la marque Robopac garantit que la consommation de film reste également faible. Le positionnement précis des couches de film permet de réduire dès le départ la quantité de matériau nécessaire pour assurer la stabilité de l'emballage. Le système de pré-étirage assure une force de pré-étirage et d'étirage variable, ce qui améliore encore le rapport entre la quantité de film et la stabilité.

INTERFACE UTILISATEUR INTUITIVE ET CONTRÔLE FACILE

"Ce qui était également très important pour nous, en plus du rendement élevé, c'est la simplicité d'utilisation du système d'emballage", déclare Mutschmann. "L'employé responsable doit pouvoir modifier rapidement les réglages ou consulter les données de fonctionnement sans trop d'efforts". À cette fin, la Genesis Thunder est équipée d'un grand écran sur l'unité de commande, qui affiche un menu clairement structuré. Toutes les fonctions importantes, telles que le réglage du pré-étirage et de la force d'étirement, peuvent être commandées intuitivement à l'aide de symboles tactiles 3D. En outre, la documentation technique du système peut y être consultée à tout moment. Enfin, le Genesis Thunder est conçu selon le principe de la conception hygiénique, c'est-à-dire sans espaces morts et avec des composants faciles à nettoyer, comme les raccords de vis et de câbles. Par conséquent, pratiquement aucune contamination des bouteilles et des emballages n'est possible dans le résultat final. "Dans l'ensemble, nous sommes très satisfaits de la banderoleuse entièrement automatique de Robopac jusqu'à présent", conclut Mutschmann. "La facilité de manipulation et les performances de la ligne répondent à nos exigences et garantissent ainsi une opération de production sûre".

As a result, the Vitaqua and Robopac participants decided in favour of the high-end Genesis Thunder film winder, which was specially developed for the beverage industry and thus works particularly efficiently in terms of performance when packaging beverage containers in such large numbers.

The dismantling of the old system on site of Breuna and the installation of the new model was successfully completed within one week in July 2020.

During development a main focus was to ensure that the vertical movement runs parallel to the horizontal circular movement of the guide along the ring, which is accelerated to the maximum and at the same time harmonised by a counterweight system.

The assembly of the Genesis Thunder in Breuna was carried out during ongoing production.