Goya Foods est la plus grande entreprise agroalimentaire hispanique des États-Unis, dont le siège se trouve à Jersey City, dans le New Jersey. Fondée en 1936 à New York, elle s’est positionnée au fil des ans au sommet du secteur agroalimentaire américain, séduisant les consommateurs avec des aliments et des boissons d’origine espagnole et latino-américaine.

Avec 26 usines situées aux États-Unis, à Porto Rico, en République dominicaine et en Espagne, l’entreprise réalise aujourd’hui un chiffre d’affaires de 1,5 milliard de dollars et emploie plus de 4 000 personnes. Il s’agit d’une réussite extraordinaire, l’expression d’une longue histoire familiale faite de passion qui a fait de Goya une marque reconnue dans le monde entier, offrant plus de 2 500 produits sur le marché.

Un contexte de production aussi riche et complexe nécessite des solutions industrielles fiables et performantes, en phase avec les technologies les plus avancées en termes de flexibilité et d’efficacité énergétique. En effet, la chaîne de production alimentaire travaille à des niveaux industriels toujours plus compétitifs pour faire face à un marché en constante évolution.

Cet objectif peut être atteint plus facilement si des solutions hautement automatisées sont adoptées dans le processus de production, permettant un flux de production ininterrompu et réduisant ainsi le temps de mise sur le marché. Pour répondre à ces exigences, après une évaluation minutieuse, Goya Foods a décidé de s’appuyer sur l’expertise d’Aetna Grou..

Grâce à son large éventail de technologies, résultat d’une politique minutieuse d’acquisitions et d’intégration, Aetna Group est non seulement spécialisé dans le secteur agroalimentaire, mais offre également une expertise verticale combinant automatisation, personnalisation, économie de matériaux d’emballage et intégration numérique.

Après avoir évalué la situation de départ et les besoins du client, le choix s’est porté sur les dépalettiseurs, les formeuses de barquettes, les palettiseurs et les banderoleuses de marque OCME et Robopac System, la marque de référence d’Aetna Group.

La fin de ligne a donc été conçue et mise en service sur la base de sept solutions technologiques parmi les plus rapides et les plus avancées de toute la gamme de produits disponibles au sein du groupe.

Voyons lesquelles et comment elles fonctionnent.

La première phase consiste à dépalettiser les conteneurs vides en fer blanc présents sur la palette, une opération gérée par le modèle Dorado HM. Cette machine est en mesure de prélever avec précision les conteneurs, de les placer sur les convoyeurs de produits en vrac menant à la remplisseuse et, en même temps, de manipuler automatiquement les consommables parfaitement empilés tels que les cadres, les intercalaires et les palettes vides. La vitesse maximale du Dorado HM est de 360 couches/heure. Il s’agit d’une solution idéale et de haute qualité pour optimiser la ligne de production et augmenter la cadence.

Une fois les boîtes remplies, le nouveau robot Pegasus M, équipé d’une tête magnétique, les palettise et les amène au convoyeur d’accumulation des palettes lorsque la ligne d’emballage est pleine, et les dépalettise en réintroduisant le produit dans la ligne lorsque la production recommence, tout cela afin de gérer le vidage du four de cuisson (cooker) en sauvegardant le produit. Pegasus M et ses fonctions intuitives est le compagnon idéal pour cette activité d’emballage temporaire, la transformant en effet en un accumulateur permettant d’optimiser grandement l’occupation de l’espace.

Le groupe a également fourni plusieurs solutions d’emballage, en particulier des thermofardeleuses de marque OCME, modèle Vega HT, en mesures de produire jusqu’à 120 fardeaux par minute.

Les thermofardeleuses installées permettent de conditionner des boîtes de conserve dans différents types d’emballage : barquettes avec film, rabats avec film et fardeaux avec film uniquement. Les tunnels de thermorétraction ultramodernes combinés à ces emballeuses permettent d’obtenir une qualité très élevée, et surtout continue, des emballages à la sortie. Le tout avec une faible consommation d’énergie, grâce à l’optimisation importante des flux d’air chaud à l’intérieur des fours et à l’isolation multicouche des panneaux latéraux des fours.

Une fois l’emballage secondaire produit par les thermofardeleuses, il est acheminé vers le palettiseur Orion Advance, qui peut atteindre une vitesse maximale de 570 couches/heure, ce qui représente la solution de palettisation conventionnelle à alimentation par le bas la plus rapide à l’intérieur du groupe. L’entrée de la machine est en outre équipée du système de formation de couches Mizar, dans la version robotisée Fanuc, qui allie performance et manipulation en douceur du produit, de manière impeccable et dans des espaces réduits. L’Orion Advance, un dispositif permettant de placer des intercalaires entre les couches, complète l’ensemble des technologies. La combinaison de ces technologies garantit une palettisation précise, stable et fiable dans le temps, assurant une qualité supérieure.

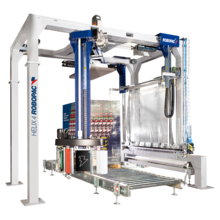

Les paquets palettisés sont ensuite stabilisés avec du film étirable grâce à Helix 4 Evo, la dernière génération de banderoleuses qui combine les performances des générations précédentes avec les caractéristiques innovantes des banderoleuses à bras tournant Evo de Robopac.

Lorsque la palette atteint le convoyeur central de la machine, le cycle de banderolage débute et, en fonction du programme d’emballage sélectionné pendant le cycle de banderolage, les dispositifs fournis sont utilisés. Ce qui rend cette solution unique, c’est le chariot de pré-étirage à double motorisation indépendante, qui permet de régler le rapport de pré-étirage du film depuis l’IHM, avec une plage de 100 % à 400 % et un système de contrôle par inverseur. La force de pré-étirage et de contenance peut être réglée jusqu’à 12 niveaux différents dans chaque programme de banderolage, par des réglages simples sur l’IHM.

À la fin du processus, les produits sont envoyés pour être stérilisés à l’aide d’un dispositif à rayons X vérifiant l’absence de contaminants à l’intérieur de la boîte.