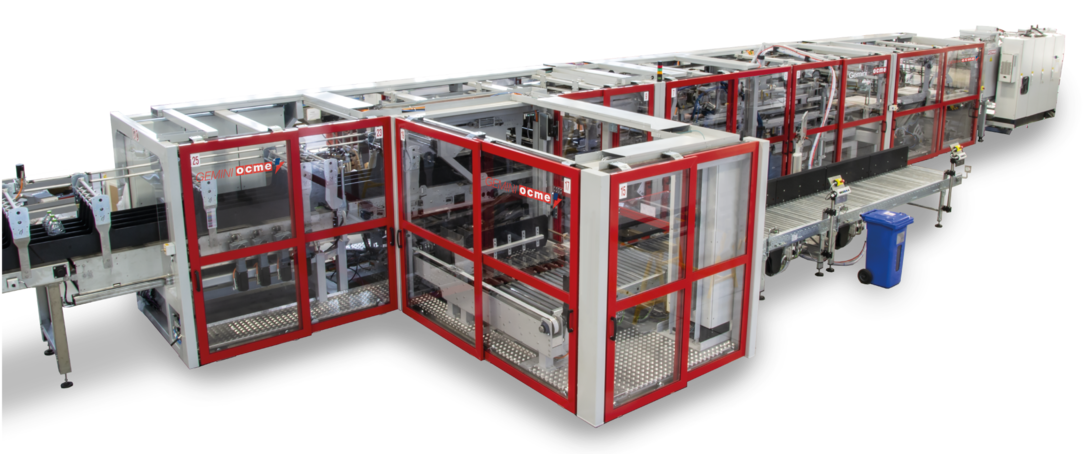

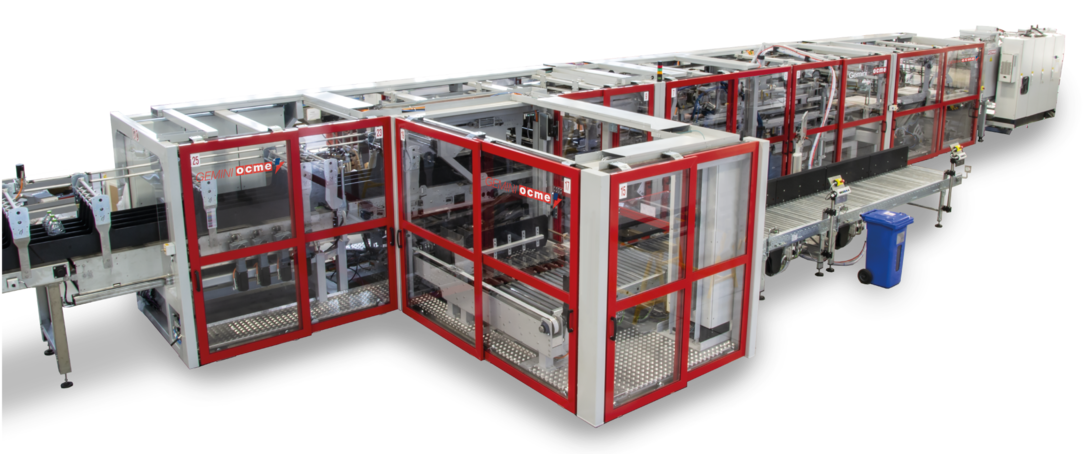

Gemini HT Machine combinée : encartonneuse enveloppante et emballage sous film rétractable.

Tous les avantages des machines d’emballage sous film rétractable et enveloppantes concentrés en une seule solution unique pour la production d'emballages de haute qualité. Gemini HT est la machine combinée d’OCME conçue pour traiter les cartons et barquettes pour emballage enveloppant, avec ou sans film.

close

avantages produit

Excellente accessibilité pour les opérateurs et le personnel de maintenance

Possibilité de traiter différents types de contenants

Bouteilles en PET, bouteilles en verre, contenants en PEHD, etc.

Composants de haut niveau conformes aux normes de sécurité les plus élevées

Réduction de la consommation de colle

Carton très compact

Produit traité

Film avec barquette

Film uniquement

Cartons

aperçu

Gemini HT allie tous les avantages des emballeuses enveloppantes Altair et des emballeuses à film rétractable Vega. Nous nous concentrons sur des installations à haute efficacité et productivité élevée, destinées à divers secteurs de produits, comme l'huile alimentaire, l'huile de lubrification et les boissons.

Les modèles Gemini sont divisés en 3 catégories :Gemini X pour une vitesse allant jusqu'à 30 paquets/minute, Gemini HT pour une vitesse moyenne de 40, 50 et 60 paquets/minute, série Gemini Advance pour une vitesse allant jusqu'à 70 et 80 paquets/minute, série Gemini HT pour une vitesse allant jusqu'à 100 paquets/minute

Les machines peuvent traiter des boîtes d'une épaisseur comprise entre 1,5 et 5 mm.

option & fiche de données

Alimentation automatique des ébauches Cygnus

La capacité du magasin d'ébauches peut être alimentée avec un système de prélèvement d'ébauches robotisé qui déplace l'ébauche dans le magasin directement depuis la palette.

Le conducteur du chariot élévateur à fourche qui retire la sangle d’enveloppement doit seulement positionner la palette avec les ébauches sur le convoyeur,

après quoi la machine tourne complètement automatiquement pendant une longue période. L'opérateur n’a ainsi pas besoin de soulever manuellement des piles d’ébauches.

unité de sélection électronique

OCME a développé une solution appelée « sélection électronique » qui nous permet de sélectionner les produits entrants sans aucun contact afin de ne pas endommager de quelque façon que ce soit la surface extérieure, voire l’étiquette qui est totalement dépourvue des ancrages traditionnels : en motorisant séparément chaque rangée de produits entrants, il est possible de canaliser et doser, selon le format traité, les conteneurs sans pression de contact.

Avec ce système, le changement de format devient également plus simple car il n'est pas nécessaire de changer physiquement les barres d’ancrage traditionnelles.

Partitions

Dans certaines circonstances, il est nécessaire de fournir une protection supplémentaire au produit à l'intérieur de la caisse.

Les cloisons en carton sont utilisées à cet effet et sont insérées pendant le cycle de fonctionnement de la machine.

Altair est en mesure d'intégrer deux technologies différentes en fonction de la protection requise : elle peut insérer des cloisons traditionnelles ou des cloisons préformées.

• Le premier type, généralement fabriqué en carton ondulé, offre une résistance accrue contre les chocs et est donc recommandé pour les produits qui doivent être transportés sur de longues distances. Des cloisons traditionnelles sont insérées à partir de différents magasins d'alimentation qui sont placés correctement le long de la ligne de conditionnement.

• Les cloisons préformées utilisent du carton à faible coût, prémonté et compact, qui protège les contenants et également leurs étiquettes contre l'abrasion. Le système d'insertion préformé se compose d'un magasin latéral, facilement accessible pour le remplissage, et d’un robot S.C.A.R.A. qui prélève la cloison du magasin, l'ouvre et la place entre les conteneurs au fur et à mesure qu’ils parcourent la ligne.

Applicateur à poignée intégré

Avec l’applicateur à poignée OCME intégré situé avant le module d’enveloppement sous film rétractable, le client a deux machines en une.

La machine opère avec un rail simple, double ou triple, avec un changement de format rapide et une haute efficacité d’application de la bande adhésive sur le film.

Kit d'économie d'énergie

Le kit se compose d’une série de rideaux motorisés à l’entrée et à la sortie du tunnel qui se ferment quand l’enveloppeuse-emballeuse ne reçoit aucun produit de la ligne. La chaleur est préservée dans le tunnel en fermant la sortie et l’entrée du four, en ralentissant le convoyeur et les ventilateurs de refroidissement

et en réduisant également les appels de courant au niveau des éléments de chauffage pour minimiser les dispersions et la consommation d’énergie.

DISPOSITIF automatique DE RACCORD de bobine

Cette fonction facultative réduit les temps d’inactivité, notamment sur les systèmes hautement automatisés où l’opérateur est chargé de superviser plusieurs machines. Lorsqu'une nouvelle bobine est insérée, le bord avant du film doit simplement être placé en position et la machine raccorde automatiquement les deux extrémités de la bobine finie et de la nouvelle bobine et redémarre avec la nouvelle, sans l'intervention d'un opérateur.

Chargeur de bobine externe

Afin de faciliter la tâche de l’opérateur pour charger les bobines de film rétractable, la machine peut être équipée d’un chargeur externe qui garantit un haut niveau d’ergonomie. Le chargeur est équipé d'une unité de raccordement automatique.

Tunnel de rétraction de gaz

Les tunnels de rétraction peuvent être équipés de brûleurs, compatibles avec le gaz naturel et le GPL, à la place des traditionnels chauffeurs électriques pour chauffer l’air. Cette configuration utilise des brûleurs poreux haut de gamme capables de brûler le carburant sans présence d’une vraie flamme. De cette façon, le processus de combustion est extrêmement contrôlé et il est possible d’éviter l’émission dans l’environnement de travail de produits non brûlés ou partiellement brûlés, qui sont nocifs pour les humains.

Changement de format

Pour rendre le changement de format facile, rapide et répétable, la machine dispose de plusieurs personnalisations permettant des réglages simples sans outils.

La répétabilité de chaque réglage est garantie par des compteurs et des tableaux numériques qui correspondent à des valeurs spécifiques pour chaque taille.

Les réglages sont entièrement automatisés sur la version motorisée et l'intervention de l'opérateur n'est nécessaire que pour démarrer la procédure et pour un nombre minimum d'opérations.

Une procédure guidée étape par étape, accompagnée de photographies, peut être chargée sur le panneau opérateur pour aider l'opérateur lors du changement de format. De cette manière, le changement de format devient facile même pour les opérateurs sans formation spécifique, qui n'ont qu'à effectuer toutes les étapes dans le bon ordre.

Dans le modèle avec le dispositif PDA, les points de réglage de la machine sont identifiés par des codes barres. Un lecteur PDA scanne le code qui reproduit la description du réglage à effectuer et la valeur correspondante.