Goya Foods è la più grande azienda alimentare di proprietà ispanica negli Stati Uniti con sede a Jersey City nel New Jersey. Fondata nel 1936 a New York, si è posizionata negli anni al vertice del settore alimentare americano, conquistando i consumatori con cibi e bevande di origine spagnola e latino-americana.

Con 26 stabilimenti dislocati negli Stati Uniti, a Porto Rico, nella Repubblica Dominicana e in Spagna, oggi l’azienda tocca 1,5 miliardi di dollari di fatturato e più di 4.000 dipendenti. Un risultato straordinario, espressione di una lunga e appassionata storia familiare che ha fatto di Goya un marchio riconosciuto in tutto il mondo, arrivando ad offrire sul mercato più di 2500 prodotti.

Un contesto produttivo così ricco e complesso richiede soluzioni industriali affidabili e performanti, in linea con le tecnologie più evolute in termini di flessibilità ed efficienza energetica.

La filiera della produzione alimentare lavora infatti su livelli industriali sempre più competitivi per fronteggiare un mercato in continua evoluzione.

Questo obiettivo si può raggiungere più facilmente se, all'interno della propria produzione, si adottano soluzioni altamente automatizzate, che consentono di gestire un flusso di produzione ininterrotto e ridurre così il time to market. Per raggiungere questi requisiti, Goya Foods - dopo un’accurata valutazione - ha deciso di affidarsi alle competenze di Aetna Group, leader mondiale in ambito packaging con specializzazione nel fine linea e logistica.

Grazie alla vasta selezione di tecnologie, frutto di un’attenta politica di acquisizioni ed integrazione, Aetna Group non solo è specializzata nel settore food, ma offre competenze verticali coniugando automazione, personalizzazione, risparmio di materiale per l’imballaggio e integrazione digitale.

Dopo aver valutato la situazione di partenza del cliente e le sue necessità, la scelta è ricaduta su depalettizzatori, vassoiatrici, palettizzatori e avvolgitori a marchio OCME e Robopac System.

Il fine linea è stato dunque progettato e messo in funzione sulla base di sette soluzioni tecnologiche, tra le più veloci ed evolute dell’intera gamma prodotti disponibile all’interno del Gruppo.

Vediamo quali e come funzionano.

La prima fase consiste nella depalettizzazione dei contenitori in banda stagnata vuoti, presenti sulla paletta, un’operazione gestita dal modello Dorado HM. Questa macchina è in grado di prelevare con precisione i contenitori, ponendoli sui nastri prodotti sfusi che portano alla riempitrice e, allo stesso tempo, gestire in modo automatico i materiali di consumo quali cornici, intercalari e palette vuote, perfettamente accatastati. La velocità massima del Dorado HM è di 360 strati/ora e si conferma una soluzione ideale, di alta qualità, per ottimizzare la linea di produzione e aumentare la produttività.

Una volta riempiti i barattoli, il nuovo robot Pegasus M, dotato di testa magnetica, li palettizza e li porta sul trasportatore di accumulo pallet quando la linea di confezionamento è piena, e li depalettizza reimmettendo il prodotto in linea quando la produzione riprende, il tutto per gestire lo svuotamento del forno di cottura (cooker), salvaguardando il prodotto. Pegasus M e le sue funzionalità intuitive rappresenta il compagno ideale per questa attività di imballaggio temporanea, trasformandolo di fatto in un accumulo con grossi benefici sugli spazi occupati.

Il Gruppo ha fornito anche diverse soluzioni di confezionamento, in particolare termofardellatrici marchiate OCME, modello Vega HT, in grado di produrre fino e 120 fardelli al minuto.

Le termofardellatrici installate provvedono a confezionare lattine in diverse tipologie di packaging tra cui: vassoi con film, falde più film e fardelli in solo film. I tunnel di termoretrazione di ultima generazione abbinati a queste confezionatrici consentono di avere un’elevatissima, e soprattutto continua, qualità delle confezioni in uscita. Il tutto con un basso consumo energetico, grazie all’importante ottimizzazione dei flussi d’aria calda all’interno dei forni e all’isolamento multistrato sui pannelli laterali degli stessi.

Il packaging secondario, una volta realizzati dalle termofardellatrici, vengono convogliati al palettizzatore Orion Advance, in grado di raggiungere la velocità massima di 570 strati/ora, che rappresenta la soluzione di palettizzazione convenzionale con ingresso dal basso più veloce all’interno del gruppo. L’ingresso della macchina è inoltre dotato del sistema di formazione strato Mizar, nella versione robotizzata Fanuc, che coniuga prestazioni e soft-handling del prodotto in modo impeccabile e in spazi ridotti. Completa l’insieme delle tecnologie l’Orion Advance, un dispositivo per mettere gli intercalari tra gli strati. La coniugazione di queste tecnologie garantisce una pallettizzazione precisa, stabile ed affidabile nel tempo, assicurando una qualità superiore.

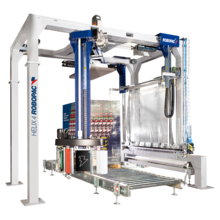

I pacchi palettizzati su pallet a questo punto vengono stabilizzati con film estensibile grazie a Helix 4 Evo, l’avvolgitore di ultima generazione che coniuga al meglio le performances delle generazioni precedenti con le caratteristiche innovative degli avvolgitori a braccio rotante Evo di Robopac.

Quando il pallet raggiunge il trasportatore centrale della macchina inizia il ciclo di avvolgimento e, a seconda della ricetta di confezionamento selezionata durante il ciclo di confezionamento, vengono utilizzati i dispositivi in dotazione. Ciò che rende unica questa soluzione è il carello di prestiro con doppia motorizzazione indipendente, che permette di impostare dall’HMI il rapporto di prestiro del film, con range 100% - 400% e sistema di controllo tramite inverter. La forza di prestiro e contenimento può essere impostata fino a 12 diversi livelli all'interno di ogni programma di fasciatura, con semplici regolazioni sull'HMI.

Alla fine del processo, i prodotti vengono inviati alla sterilizzazione grazie ad un dispositivo a raggi X per il controllo dell'assenza di contaminanti all'interno del barattolo.