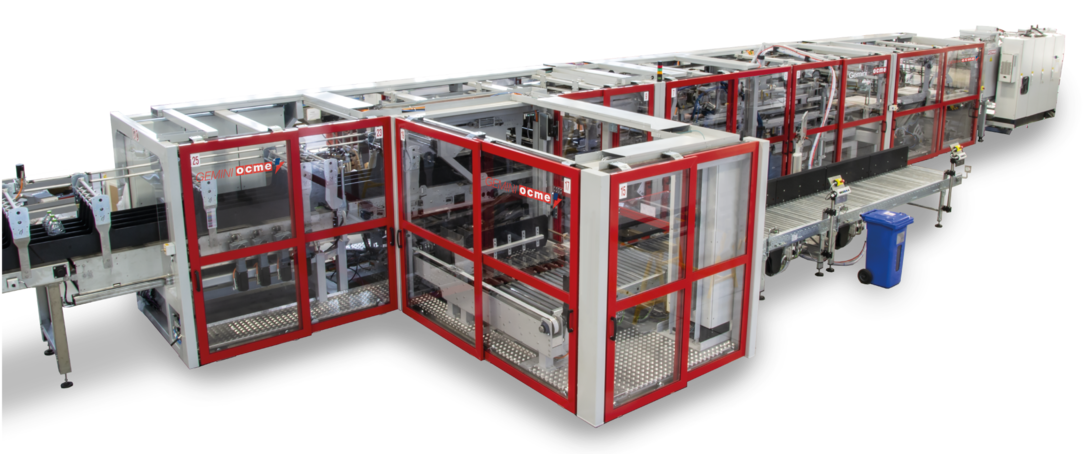

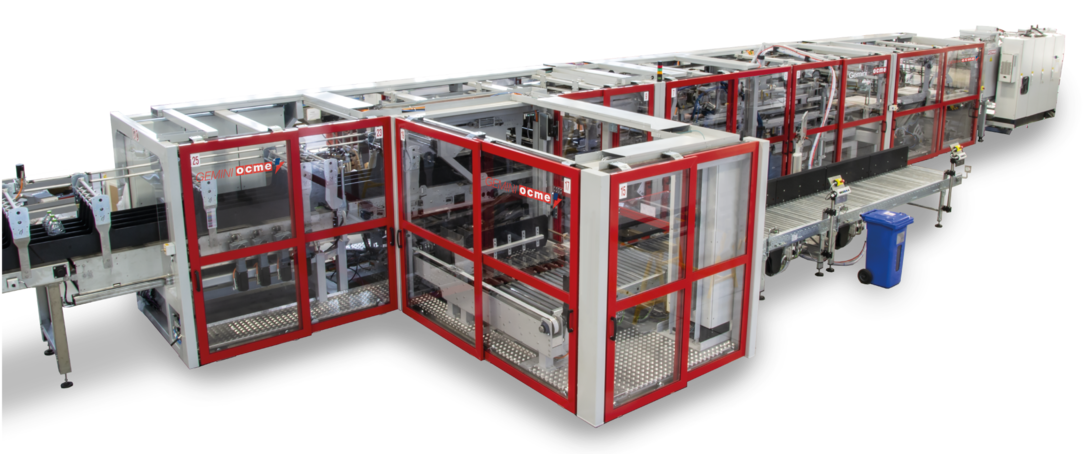

Gemini HT Macchina combinata: confezionatrice di cartone wrap-around e termofardellatrice

Tutti i vantaggi delle fardellatrici e delle incartonatrici OCME concentrati in un'unica soluzione per produrre pacchi di alta qualità. Gemini HT è la macchina combinata di OCME progettata per lavorare sia cartoni wrap-around che vassoi, con o senza film.

chiudi

Benefits di prodotto

Eccellente accessibilità per gli operatori e il personale di manutenzione

Possibilità di trattare vari tipi di contenitori

Bottiglie in PET, bottiglie di vetro, contenitori HDPE ecc.

Componenti di alto livello conformi ai più alti standard di sicurezza

Consumo di colla ridotto

Cartone molto compatto

Imballaggio Secondario

Vassoio con film

Solo film

Cartone

overview

Gemini HT combina tutti i vantaggi delle confezionatrici wrap-around Altair e delle termofardellatrici Vega.

Ideale per impianti ad alta efficienza e alta produttività, destinati a vari settori merceologici, come il settore alimentare, petrolchimico e bevande.

I modelli Gemini si dividono in 3 categorie: Gemini X per velocità fino a 30 pacchi/minuto, Gemini per velocità fino a 60 pacchi/minuto, Gemini Advance per velocità fino a 80 pacchi/minuto e serie Gemini HT per velocità fino a 100 pacchi/minuto

Tutte le soluzioni possono lavorare cartoni con uno spessore compreso tra 1,5 e 5 mm.

Option & schede prodotto

Cygnus - alimentazione automatica dei fustellati

La capacità del magazzino fustellati può essere alimentata con un sistema robotizzato di prelievo fustellati che sposta i fustellati nel magazzino direttamente dal pallet.

Il pallet con i fustellati deve solo essere posizionato sul trasportatore dal conducente del carrello elevatore che rimuove il nastro dopo di che la macchina funziona in modo completamente automatico per molto tempo.

L'operatore è così sollevato dalla necessità di sollevare manualmente le pile di fustellati.

Selezione elettronica

OCME ha sviluppato una soluzione denominata “selezione elettronica” che ci consente di selezionare i prodotti in ingresso senza alcun contatto in modo da non danneggiarne in alcun modo la superficie esterna o peggio ancora l’etichetta, totalmente priva dei tradizionali pioli: motorizzando indipendentemente ogni fila di prodotto in ingresso, è possibile incanalare e dosare - in base al formato in lavorazione - i contenitori senza pressione di contatto.

Con questo sistema anche il cambio formato diventa più semplice non dovendo fisicamente cambiare le tradizionali barre porta pioli.

Partizioni

In alcune circostanze è necessario fornire ulteriore protezione al prodotto all'interno della cassa.

A questo scopo vengono utilizzati dei divisori in cartone che vengono inseriti durante il ciclo operativo della macchina.

Altair è in grado di integrare due diverse tecnologie a seconda della protezione richiesta: può inserire divisori tradizionali o divisori preformati.

- I primi, tipicamente realizzati in cartone ondulato, offrono una maggiore resistenza agli urti e sono quindi consigliati per prodotti che devono essere trasportati su lunghe distanze. Le pareti divisorie tradizionali vengono inserite da vari magazzini di alimentazione che vengono opportunamente posizionati lungo la linea di imballaggio.

- I separatori preformati utilizzano un cartone pressato solido a basso costo e preassemblato, che protegge i contenitori e anche le loro etichette dall'abrasione. Il sistema di inserimento dei preformati consiste in un magazzino laterale, facilmente accessibile per la ricarica, e un robot S.C.A.R.A. che preleva il divisorio dal magazzino, lo apre e poi lo posiziona tra i contenitori che scorrono lungo la linea.

Applicatore di maniglia integrato

Con l'applicatore di maniglie OCME integrato situato prima del modulo di termoretrazione, il cliente ha due macchine in una.

La macchina funziona a traccia singola, doppia o tripla, con un rapido cambio di formato e un'alta efficienza nell'applicazione del nastro adesivo sul film.

Kit di risparmio energetico

Il kit consiste in una serie di tende motorizzate all'entrata e all'uscita del tunnel che si chiudono quando la fardellatrice non riceve prodotti dalla linea. Il calore viene preservato all'interno del tunnel chiudendo l'ingresso e l'uscita del forno, rallentando le ventole di trasporto e di raffreddamento e riducendo la corrente assorbita dagli elementi riscaldanti per minimizzare le dispersioni e il consumo di energia.

Dispositivo automatico per la divisione della bobina

Questa caratteristica opzionale riduce i tempi morti soprattutto nei sistemi altamente automatizzati in cui l'operatore è responsabile della supervisione di più macchine. Quando viene inserita una nuova bobina, il bordo d'entrata del film deve semplicemente essere messo in posizione e la macchina giunge automaticamente alla fine del film e riparte con quello nuovo senza l'intervento di un operatore.

Caricatore di bobine esterno

Per facilitare l'operatore nel caricamento delle bobine di film termoretraibile, la macchina può essere dotata di un caricatore esterno che garantisce un alto livello di ergonomia. Il caricatore è completato da un'unità di splicing automatico.

Tunnel di termoretrazione a gas

I tunnel di termoretrazione possono esser equipaggiati di bruciatori – compatibili sia con gas naturale sia con GPL – al posto delle tradizionali resistenze elettriche per il riscaldamento dell’aria. In questa configurazione si utilizzano bruciatori porosi all’avanguardia in grado di bruciare il combustibile senza l’effettiva presenza di una fiamma. In questo modo il processo di combustione è estremamente controllato e si è in grado di evitare l’immissione nell’ambiente di lavoro di incombusti o di prodotti parziali nocivi per l’uomo.

Cambio formato

Per rendere il cambio di taglia facile, rapido e ripetibile, la soluzione dispone di diverse personalizzazioni che permettono semplici regolazioni senza attrezzi.

La ripetibilità di ogni regolazione è garantita da contatori e tabelle numeriche che corrispondono a valori specifici per ogni taglia.

Le regolazioni sono totalmente automatizzate sulla versione motorizzata e l'intervento dell'operatore è richiesto solo per avviare la procedura e per un numero minimo di operazioni.

Una procedura guidata passo dopo passo, completa di fotografie, può essere caricata sul pannello operatore per aiutare l'operatore durante il cambio di taglia. In questo modo, il cambio formato diventa facile anche per gli operatori senza una formazione specifica, che devono solo eseguire tutti i passaggi nell'ordine corretto.

Nel modello con il dispositivo PDA, i punti di regolazione della macchina sono identificati da codici a barre. Un lettore PDA scansiona il codice che riproduce la descrizione della regolazione da effettuare e il valore corrispondente.