Storico birrificio attivo dal 1890, il gruppo ha fornito a Mahou una serie di soluzioni tecnologiche per la palettizzazione e depalettizzazione, l'imballaggio secondario (incartonatrici e fardellatrici), la fasciatura (fasciatrici) e l'intralogistica (sistemi a guida laser).

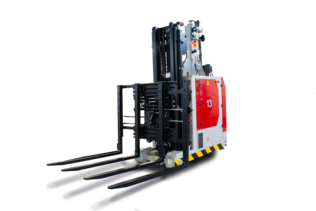

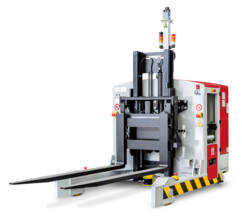

Particolarmente interessante è il sistema di alimentazione LGV all'isola di imbustamento. Ocme - che collabora con Mahou dal 1982 - ha fornito il supporto ingegneristico per tutte le linee ad alta velocità completamente automatizzate del birrificio: depalettizzazione del bulk, incartonamento, pallettizzazione e fasciatura del mezzo pallet, con l'automazione dei rifornimenti dei materiali di consumo della linea e il trasporto dei pallet dalle isole di pallettizzazione all'isola di fasciatura stand-alone, nonché dall'isola di fasciatura al magazzino, attraverso l'utilizzo di veicoli a guida laser. Questa soluzione ha permesso di ottenere la massima ottimizzazione della linea. In pratica, ciò di cui Mahou aveva bisogno era di automatizzare le operazioni di fine linea e di ottimizzare questa fase del processo in modo che non ci fossero pause nella produzione, per consentire la legatura di metà dei pallet pallettizzati sulla linea. Raccogliendo la sfida, Ocme e Robopac hanno proposto una serie di innovazioni, tra cui la prima incartonatrice wrap-around in grado di confezionare vassoi di dimensioni 800x600 (che sono diventati parte del carico logistico in risposta alla domanda della distribuzione).

Le linee di palettizzazione fornite sono state tra le prime sul mercato ad essere in grado di palettizzare mezzi pallet con piccole confezioni. Non solo, l'utilizzo di una flotta di navette a guida laser ha ottimizzato la linea e la velocità delle bordatrici che - se integrate successivamente con le isole di palettizzazione - avrebbero subito cali di produzione, occupato molto più spazio produttivo e impedito l'accesso automatico dei veicoli tra le linee per l'approvvigionamento dei materiali di consumo. Tutte le innovazioni hanno quindi portato numerosi vantaggi per il cliente, come un minor numero di trasportatori, componenti ottimizzati, gestione sincronizzata del sistema e niente più accumuli di prodotto tra le macchine, insieme a un ingombro molto più ridotto e niente più overspeed tra i moduli, che è comune nei sistemi convenzionali.

Il risparmio di energia, di spazio e di personale (dato l'alto livello di automazione) è accompagnato da ulteriori risparmi nella manutenzione e nei pezzi di ricambio.

Le soluzioni offerte da Ocme e Robopac, che hanno iniziato a lavorare al progetto nel 2011, riguardano l'intera produzione e la configurazione dell'area secca di cinque linee.