Die Gruppe hat Mahou, eine historische Brauerei, die seit 1890 in Betrieb ist, mit einer Reihe von Technologielösungen für die Palettierung und Depalettierung, die Sekundärverpackung (Kartonpacker und Schrumpfverpackungsmaschinen), die Banderolierung (Banderoliermaschinen) und die Intralogistik (lasergesteuerte Systeme) beliefert.

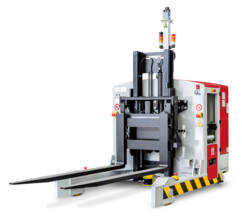

Besonders interessant ist das LGV-Versorgungssystem für die Stretchwickelinsel. Ocme - das seit 1982 mit Mahou zusammenarbeitet - hat alle vollautomatischen Hochgeschwindigkeitslinien der Brauerei technisch unterstützt: Depalettierung von Schüttgut, Verpackung von Kartons, Palettierung und Banderolierung von Halbpaletten, Automatisierung der Versorgung der Linie mit Verbrauchsmaterial und Transport der Paletten von den Palettierinseln zur eigenständigen Banderolierinsel sowie von der Banderolierinsel zum Lager durch den Einsatz lasergesteuerter Fahrzeuge. Mit dieser Lösung konnte eine maximale Optimierung der Linie erreicht werden. In der Praxis ging es Mahou darum, die Abläufe am Ende der Linie zu automatisieren und diese Phase des Prozesses so zu optimieren, dass es keine Produktionspausen gab, damit die Hälfte der auf der Linie palettierten Paletten banderoliert werden konnte. Ocme und Robopac nahmen die Herausforderung an und schlugen eine Reihe von Innovationen vor, darunter die erste Wrap-Around-Kartonverpackungsmaschine, die Schalen im Format 800x600 verpacken kann (die als Reaktion auf die Vertriebsnachfrage zu einem Teil der logistischen Belastung geworden sind).

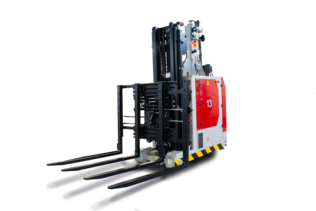

Die gelieferten Palettieranlagen gehörten zu den ersten auf dem Markt, die in der Lage waren, Halbpaletten mit kleinen Packstücken zu palettieren.

Darüber hinaus wurden durch den Einsatz einer Flotte von lasergesteuerten Shuttles die Linie und die Geschwindigkeit der Banderoliermaschinen optimiert, die - wären sie nachträglich in die Palettierinseln integriert worden - Produktionseinbußen erlitten hätten, viel mehr Produktionsfläche beansprucht hätten und einen automatischen Fahrzeugzugang zwischen den Linien für die Versorgung mit Verbrauchsmaterial verhindert hätten. Die Gesamtheit der Neuerungen hat dem Kunden also zahlreiche Vorteile gebracht, wie z.B. weniger Förderer, optimierte Komponenten, synchronisiertes Systemmanagement, keine Produktstaus mehr zwischen den Maschinen, eine viel kleinere Stellfläche und kein Überdrehen zwischen den Modulen mehr, wie es bei herkömmlichen Systemen üblich ist.

Die daraus resultierenden Einsparungen an Energie, Platz und Personal (aufgrund des hohen Automatisierungsgrades) gehen einher mit weiteren Einsparungen bei Wartung und Ersatzteilen. Die von Ocme und Robopac, die seit 2011 an dem Projekt arbeiten, angebotenen Lösungen betreffen die gesamte Produktion und die Konfiguration des Trockenbereichs von fünf Linien.